Étude de cas | Gestion lean : projet d’amélioration continue à l’aide de la méthode A3

Publié le

L’amélioration continue comme levier de performance

Dans un environnement en constante évolution, les entreprises performantes sont celles qui savent repérer et éliminer les gaspillages dans leurs processus. Qu’il s’agisse de temps perdu, de ressources mal utilisées ou de tâches sans valeur ajoutée, la gestion lean propose une approche rigoureuse pour optimiser les opérations, tout en plaçant la clientèle au cœur des décisions. L’amélioration continue devient ainsi un levier stratégique pour accroître l’efficacité, réduire les coûts et renforcer la qualité des produits et services.

Dans l’entreprise concernée par cette étude de cas, cette philosophie est intégrée dans la culture de gestion : chaque gestionnaire doit présenter trois projets d’amélioration par année. C’est dans ce cadre que la coordonnatrice du marketing a entrepris un projet visant à simplifier le processus de commande d’échantillons du programme de mise en marché (PMM), un processus porté par la méthode A3 et qui a mobilisé des gens de plusieurs départements.

La méthode A3 : un outil structurant au cœur de la démarche

La méthode A3 vise à identifier et résoudre des problèmes en exposant le contexte et en définissant les causes des problèmes, les objectifs à atteindre et les actions à entreprendre dans une seule page de format A3. C’est une méthode utile pour les petits projets d’amélioration continue qui ne nécessitent pas les huit étapes de la méthode Kaizen.

Le rapport A3 comprend six sections qui permettent de :

- Présenter le contexte et les objectifs du processus

- Clarifier les conditions actuelles

- Fixer des cibles mesurables

- Analyser les causes des problèmes

- Élaborer un plan d’action concret

- Suivre les résultats et s’ajuster au besoin

Déroulement du projet : une approche collaborative

Le projet s’est déroulé sur une période de quatre mois, avec des rencontres aux deux semaines. Les deux premières rencontres, d’une durée de quatre heures chacune, ont permis de bien comprendre le problème et de remplir les cinq premières sections du rapport A3. Les rencontres suivantes, plus courtes (environ une heure), ont été consacrées au suivi du plan d’action jusqu’à sa mise en œuvre complète.

Les rencontres étaient animées par la coordonnatrice du programme d’amélioration continue, accompagnée de sept autres personnes représentant les fonctions clés du processus :

- Coordonnatrice du marketing

- Acheteur principal

- Contrôleuse corporative

- Agent au service à la clientèle

- Contremaître à l’expédition

- Agent aux comptes à payer

- Analyste au marketing

Cette diversité de profils a permis d’avoir une vision globale du processus et d’identifier les gaspillages à chaque étape, tout en focalisant sur la valeur ajoutée pour la clientèle.

Contexte

Un an auparavant, les départements du marketing et des finances ont mis en place en peu de temps un nouveau programme d’achat d’échantillons à prix spécial, en remplacement d’un dispositif jugé difficile à contrôler. Le contexte d’urgence n’a pas permis de tester ni d’optimiser suffisamment le système avant son déploiement. C’est dans ce contexte que le projet de révision du processus a été lancé, avec pour objectif de corriger les inefficacités observées et de renforcer la valeur ajoutée pour la clientèle.

Avant la première rencontre, les participants et participantes devaient réfléchir aux problèmes rencontrés dans le cadre du processus, en dresser une liste exhaustive et récolter toutes les données pertinentes.

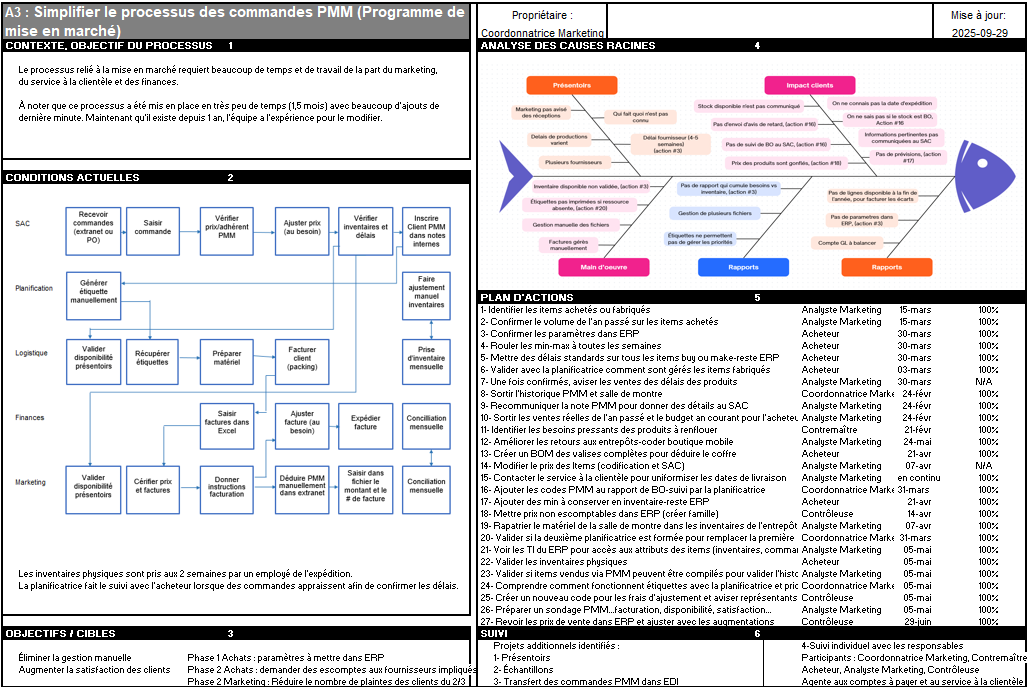

Exemple de rapport A3

Dans le cas de cette entreprise, des notes manuscrites ont été prises lors des rencontres et le rapport A3 a été rempli au fur et à mesure de l’avancement du projet. Après chaque rencontre, les nouvelles informations étaient ajoutées au rapport, puis partagées avec les membres de l’équipe. Si des ajustements étaient nécessaires, ils étaient apportés lors de la rencontre suivante.

Rédiger un rapport A3

1. Présenter le contexte et les objectifs du processus

En une ou deux phrases, cette section doit définir clairement le problème, son impact sur l’organisation, ainsi que le contexte stratégique ou opérationnel dans lequel il s’inscrit. Elle précise également les objectifs attendus.

Dans le cas de cette entreprise, la coordonnatrice du programme d’amélioration continue et du marketing ont préparé cette section en amont et celle-ci a servi d’introduction lors de la première rencontre avec les autres membres de l’équipe.

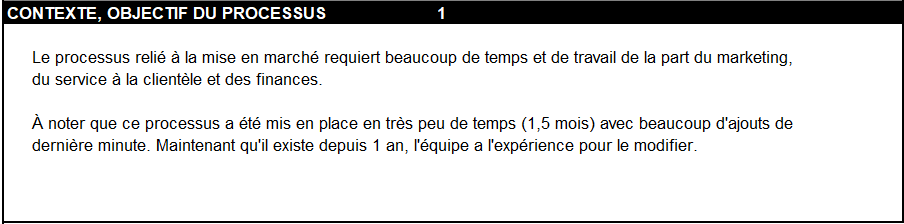

2. Clarifier les conditions actuelles

L’objectif ici est de représenter fidèlement la situation de départ à l’aide de faits concrets et observables. L’apport de l’ensemble des membres de l’équipe, issus de différents départements, permet une compréhension globale du processus.

Dans le cas de cette entreprise, une cartographie des processus a été utilisée afin de visualiser les étapes clés, les interactions et les points de friction.

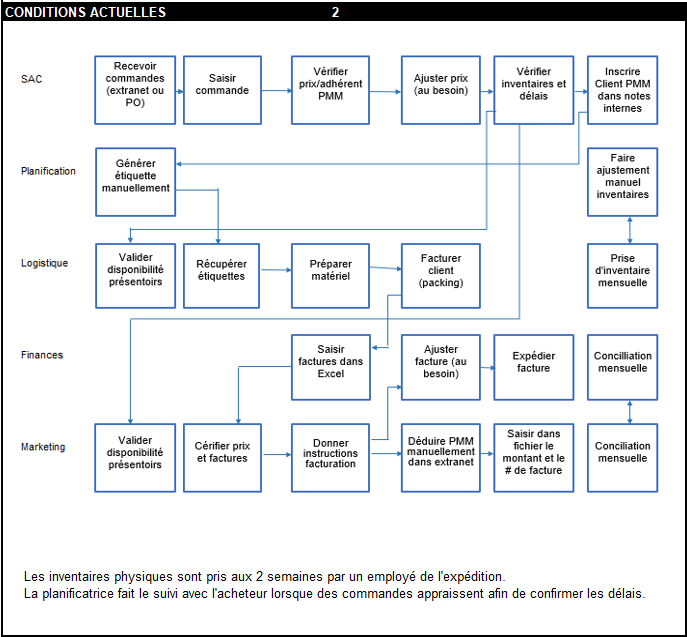

3. Fixer des cibles mesurables

Cette étape vise à définir clairement les résultats attendus (où on veut aller) et les indicateurs qui permettront de mesurer le succès. Les cibles établies orientent les actions à venir et servent de repères tout au long du projet.

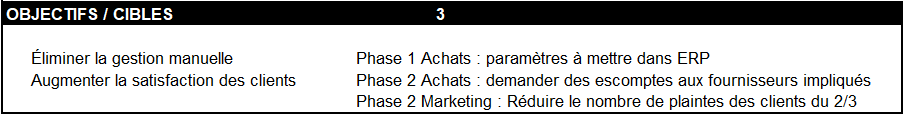

4. Analyser les causes des problèmes

Cette étape consiste à examiner les causes profondes des problèmes.

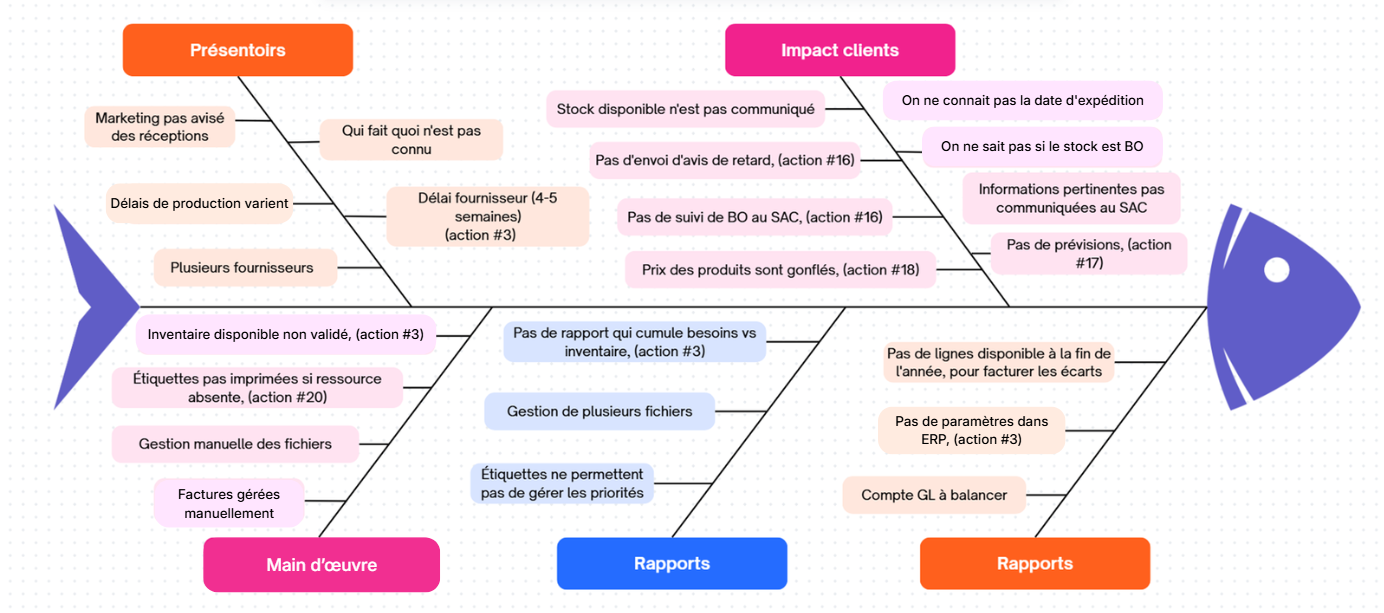

Dans le cas de cette entreprise, l’équipe a utilisé le diagramme en arêtes de poisson, ou fishbone, et la méthode des « cinq pourquoi » pour structurer la réflexion. Avant d’envisager des solutions, il était essentiel de nommer toutes les causes possibles et de bien comprendre le problème dans son ensemble. Cette approche a permis à l’équipe d’éliminer les réponses superficielles ou mal ciblées, en s’assurant que les actions futures s’attaquent aux causes réelles.

Dans le cas de cette entreprise, l’identification des causes profondes a été entamée lors de la première rencontre et s’est poursuivie jusqu’à la deuxième, où elle a été complétée.

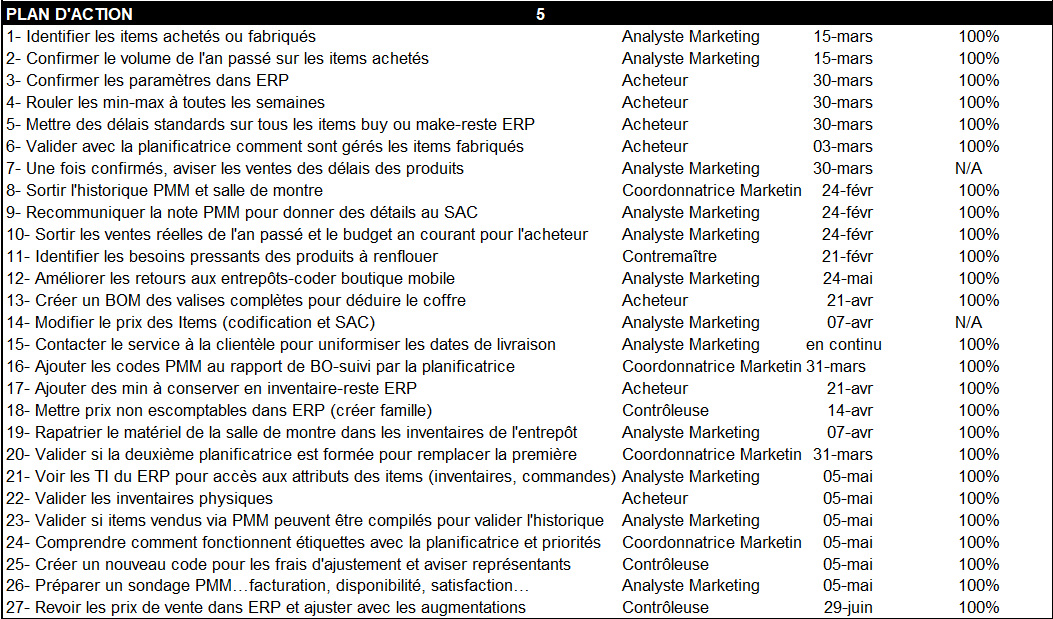

5. Élaborer un plan d’action concret

Cette étape consiste à proposer des actions ciblées et réalisables afin d’agir sur les causes profondes qui ont été identifiées. Il est essentiel de bien répondre aux questions « qui fait quoi? », « comment? » et « pour quand? », afin de s’assurer d’une mise en œuvre efficace. Un mécanisme de suivi doit également être instauré pour évaluer l’impact des solutions et permettre de s’ajuster au besoin, en appliquant les principes du cycle d’amélioration continue PDCA (Planifier, Déployer, Contrôler, Ajuster).

Dans le cas de cette entreprise, la majorité des actions ont été définies à la fin de la deuxième rencontre. Les suivis et les ajustements se sont échelonnés sur plusieurs semaines, jusqu’à la clôture du projet.

6. Suivre les résultats et s’ajuster au besoin

Cette étape consiste à mesurer les effets des actions mises en place, à comparer les résultats aux objectifs et à ajuster les solutions, si nécessaire, pour permettre une amélioration durable.

Dans le cas de cette entreprise, le projet a été présenté au comité de direction responsable du suivi des projets d’amélioration continue (SAGE), quelques semaines après la mise en œuvre des actions. À ce moment, les opérations manuelles avaient été éliminées et aucune plainte de client n’avait été enregistrée.

Ce projet illustre concrètement comment la méthode A3 peut vous aider à structurer une démarche d’amélioration continue efficace, collaborative et orientée vers des résultats mesurables.

En mobilisant les bonnes personnes, en analysant rigoureusement les causes des problèmes et en mettant en place des actions selon la logique du cycle PDCA, il est possible de simplifier un processus clé tout en renforçant la valeur livrée à la clientèle.

Ce texte a été révisé en partie à l’aide d’un outil d’intelligence artificielle pour en optimiser la formulation.

À propos de l'auteur

Dominique Gamache, Lean master, CPA

Contrôleur d’usines, Groupe Novatech

Dominique possède plus de 35 ans d’expérience dans le domaine manufacturier, dont 30 ans comme contrôleur d’usines chez son employeur actuel. Au cours de sa carrière, il s'est imprégné de la culture d’amélioration continue et détient la certification Lean Master. Il s'intéresse à tout ce qui concerne les applications concrètes des bonnes pratiques de gestion et met constamment l'accent sur l'importance de la collaboration avec les collègues de tous les départements. Ses champs d’expertise principaux sont la comptabilité de gestion Lean, le coût de revient et les analyses de rentabilité.

Avec la collaboration de

Julie Turcotte, MBA

Consultante en gestion des opérations et amélioration continue

Julie détient un baccalauréat en administration des affaires, option gestion des opérations, ainsi qu'un MBA en gestion manufacturière et logistique. Consultante depuis plus de 25 ans, elle mise sur des approches concrètes afin d’accroître la performance des entreprises. En plus de la consultation, elle a contribué aux travaux de la Chaire interdisciplinaire de recherche et d'intervention dans les services de santé (Chaire IRISS) de l’Université du Québec à Trois-Rivières (UQTR) et a enseigné au collégial aux étudiants et étudiantes qui s’orientent vers les sciences de l’administration.